超(chāo)薄流道技術(shù)引領行業變革

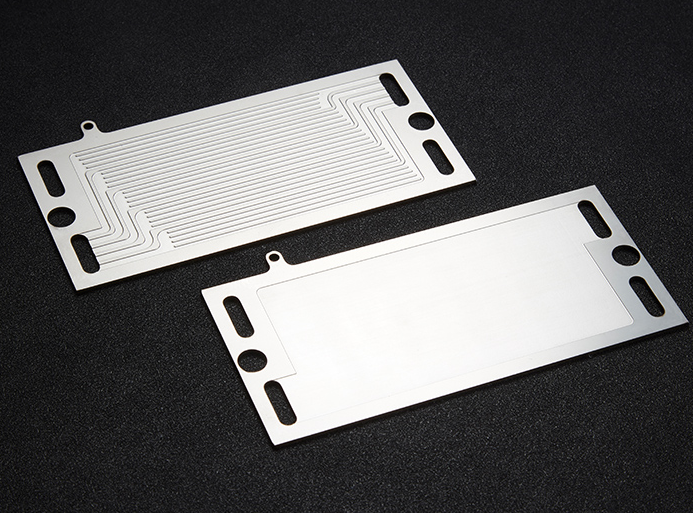

燃料電池雙極板(bǎn)正朝著輕量化、高精度方向發展,0.1mm超薄流道成為行業新標杆。傳統機械加工難以實現如此精細的結構,且容易產(chǎn)生

毛刺和應力集中。卓力達創新采用投影掩模蝕刻工藝,通過(guò)高精度光刻膠(jiāo)圖案轉移和可控(kòng)化學蝕刻,在鈦板(bǎn)表(biǎo)麵加工出寬度(dù)僅0.08-

0.12mm的微(wēi)流道,流道深度一致性誤差控製在±3μm以內。這項技術不(bú)僅提升了反應氣體分布均勻性(xìng),更使雙極板重量減輕40%,為燃料(liào)電(diàn)

池(chí)係統能效提升奠(diàn)定基礎。

降本30%的工藝秘(mì)訣

實現超薄流道的同(tóng)時降低(dī)成本,關鍵在於蝕刻液循環再生係統和掩模優化技術。卓力(lì)達自主研發的蝕刻液在(zài)線監測與再生(shēng)裝置(zhì),將廢酸回

收率提升至85%,減(jiǎn)少原材料消耗(hào);同時采用高耐久性金屬掩模,壽命達(dá)5000次以上,較傳統光刻(kè)膠(jiāo)掩模成本(běn)降低60%。配合自(zì)動化生產

線,單件雙極板蝕刻(kè)工時縮短至8分鍾,綜合生產成本較行業平均(jun1)水平下降30%。這種"精密+高效"的工藝組合(hé),正在重塑雙極板製(zhì)造的性價

比(bǐ)標準。

解決超薄流道的可靠性挑戰

超薄結構帶來的機械強度問題(tí)曾製約該技術應用。卓力達通過拓撲優化設計,在流道間隙保留0.05mm的加強筋網絡,使0.1mm薄(báo)板仍保持

>150MPa的抗彎強度(dù)。更創新性地開發出梯度蝕刻工藝(yì),在流道底部形成R0.03mm的圓角過渡,應(yīng)力集中係數降低70%。經第(dì)三方(fāng)測試,

該結構(gòu)在20000次冷熱(rè)循環後無變形開裂,完全滿足車規級振動(dòng)要求。這些突破使得超薄流道從實驗室(shì)走向量產成為可能。

卓力達方案(àn):

重(chóng)新定義雙極板(bǎn)性能邊界:卓力達的0.1mm超薄流道雙極板已實現規模(mó)化(huà)量產,其核心(xīn)優勢(shì)在於:

精度與強度兼備:采(cǎi)用專利蝕刻工藝,在確保0.1mm流道精度的同時,抗壓強度(dù)達180MPa;

成本優勢明顯:通過工藝創新,單片價(jià)格較進口產(chǎn)品低50%,批量化成本可降至$22/片;

實測(cè)性能好(hǎo):在某(mǒu)燃料電池頭部企業的測試(shì)中,裝(zhuāng)堆(duī)後單電池(chí)功率密度提升12%,壽命突破2萬小時。