銅合金蝕刻工藝要求

(1)銅合金蝕刻工藝過(guò)程:預處理*防蝕層製作(zuò)一裝(zhuāng)掛一蝕(shí)刻*流動水洗(xǐ)*光化處(chù)理 — 自動水洗、檢查、防蝕層一幹(gàn)燥、下掛*檢查*包裝。

(2)主要工(gōng)序要求如下所述。

①預處理:按(àn)銅及合金預處理工藝規範(見2.3.3節(jiē))進行。

②防蝕層製作:刻劃法按刻(kè)劃法工藝規範(見3.3.7節)進行;感光法按感光(guāng)法工藝規範 (見(jiàn)3.4.5節)進行;絲印法按絲印工藝規範(見3.5.4節(jiē))進行;激光光刻法按激光(guāng)光刻工藝 規範(見4.2.5節)進(jìn)行。

③裝掛:根據蝕刻方法的(de)不同選擇合適的裝掛方式。裝掛(guà)時應牢固,保證工件不相互貼 合、碰撞。裝掛(guà)位置適當,盡量避免在化學處理時產生氣囊,保證蝕刻的均勻性(xìng)。如(rú)是采用傳 輸式蝕刻設備(bèi)進行蝕(shí)刻則(zé)不(bú)需要(yào)裝掛,但(dàn)要采用合適的工裝,防止在噴射時(shí)使工件移位而(ér)影響蝕刻的進行。

④蝕刻:純(chún)銅(tóng)堿性蝕刻按表(biǎo)4一16進行,銅及銅合(hé)金酸性蝕刻按表4一17進行。 對於垂(chuí)直蝕刻的工(gōng)件(jiàn)要定時將上下位置對換,在蝕刻過程(chéng)中要注意檢(jiǎn)查(chá)蝕刻深度的變化, 在蝕(shí)刻到深度的80%左(zuǒ)右時應取(qǔ)出工件測量深度,然(rán)後再確定(dìng)餘下的(de)蝕刻時間。對(duì)於深度不(bú) ,高的台(tái)階及圖文蝕刻可根據預先工藝(yì)試驗確(què)定的時間進行。

對於垂直蝕刻的工件要定時將上下位(wèi)置對(duì)換,在蝕刻過程中要注意檢查蝕刻深度的變化, 在蝕刻到深度(dù)的80%左右時應取出工件測量深度(dù),然後再確定餘下(xià)的蝕刻時間。對於深度不 ,高(gāo)的台階及圖文蝕刻可根據預先工藝試驗確定(dìng)的時間進行。

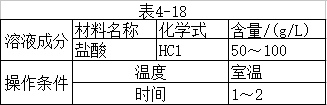

⑤光化處理按表(biǎo)4一18進行。

⑥檢查:這(zhè)一步主要是檢查蝕刻深度、蝕刻表麵的效果是否符合工藝要求並同時檢查防 蝕層有無異常。

⑦退(tuì)除防蝕層:絲印、感光或激光光刻法製作的防蝕層可采用有機溶劑及5%氫氧化鈉溶 液進行清理;刻劃法製作的防蝕層可直接剝除,對於厚度不大(dà)的工件在剝除過程中(zhōng)應注意(yì)防止工件變形。

⑧幹燥(zào):在(zài)60℃一80℃的(de)幹燥箱(室)內幹燥。

⑨卸掛:卸掛(guà)時應戴幹淨的細(xì)紗手套,在以後各工序,操作(zuò)人員都應戴幹淨的細紗手套。 ①檢查:按金(jīn)屬化學蝕刻驗收技術(shù)條件(見4.2.5節)執行(háng)。

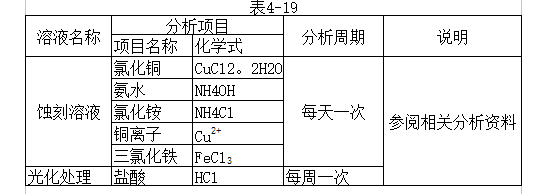

(3)溶液配製與調整如下(xià)所述。

①溶液的配製方法:略。②溶液(yè)成分的分析項目及分析周期見表4-19.

(4)輔助材料應符合下表規定