熱門關鍵詞: 蝕刻加工 真空擴散焊接(jiē) 不鏽鋼蝕刻 金(jīn)屬蝕刻 卷對卷蝕刻

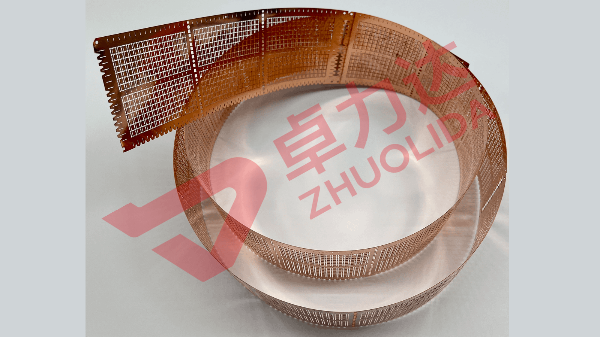

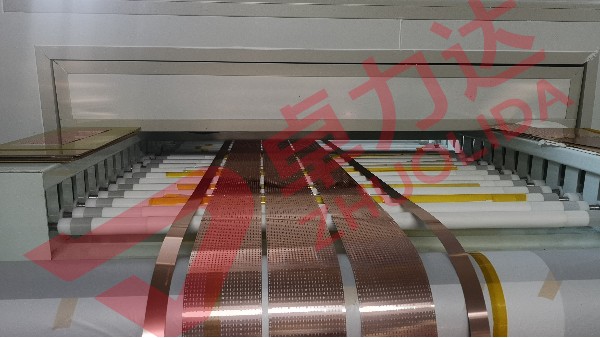

連續蝕刻也稱卷對卷(juàn)蝕刻或卷料蝕(shí)刻,是一種高(gāo)自動化的化學蝕刻方式,針對不鏽鋼卷料、銅卷料等柔性成卷材料,可以實現全線自動化連續曝光和連(lián)續蝕(shí)刻。

0513-8160 1666 189-3869-3452

|

產品介紹 |

|

|

產品名稱: |

連續蝕刻 |

|

產品簡介: |

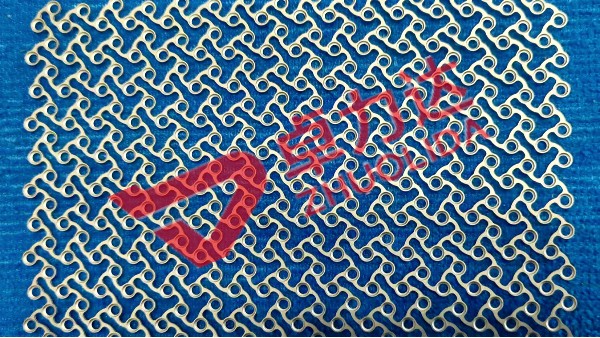

連續蝕刻是(shì)一種(zhǒng)高效、可控的精密加工工藝,通過化(huà)學或電化學(xué)方法(fǎ)對金屬材料(如(rú)不鏽鋼(gāng)、銅、鋁(lǚ)等)進行(háng)連續(xù)、均勻的表麵腐蝕處(chù)理,實現微米級精度的圖形轉移或功能化(huà)加工。與傳統間(jiān)歇式蝕刻相比,該技術(shù)通過自動化傳送係統實現物(wù)料的連續進給,配(pèi)合準確的蝕刻液(yè)控製和實時監(jiān)測係統,可大幅提升生產效率和一致性。 |

|

工藝特點: |

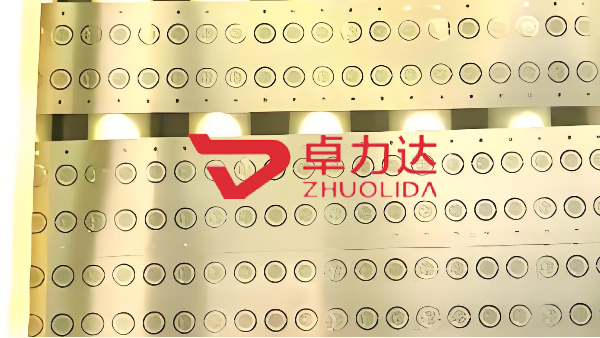

連續蝕刻加工工藝也稱(chēng)為RTR(Roll to Roll) 加(jiā)工 ,適用於不鏽鋼、銅及銅合金、鎳鐵(tiě)合金、純鐵等多種輕薄金屬材料的柔性網片產品。近些年來電子行業在(zài)更新迭代中迅猛發展,各(gè)類柔性材料(liào)憑借其(qí)輕薄的物理性能特點在(zài)電子(zǐ)設備中被廣泛使用,需求量的不斷增加也導致柔性材(cái)料的加工邁向規(guī)模化、工業化、成熟化。 |

|

工藝流程: |

卷料準備—連(lián)續(xù)清潔—連續貼膜— 連續曝光—連續顯影—連續蝕刻— 連續脫(tuō)膜— 檢驗(yàn)包裝—成品出貨 |

|

羞羞网站的優勢 |

|

|

1、卓(zhuó)力達二十(shí)多年來在蝕刻(kè)領域鑽研和創新,致力於不鏽鋼、鈦合金、銅合金、鉬、鎳基高溫合金等材料的蝕刻加工、生產和銷售。擁有深(shēn)圳、昆山(shān)、南通 三座工廠(chǎng),其中南(nán)通工廠(chǎng)為卓力達(dá)集團自有工業園,一期蝕刻、二期電鍍,為客(kè)戶提供一站式金屬加工解決方案。 |

|

|

2、卓力達的連續蝕刻生產線(xiàn)采用全(quán)自動化設計,物料通過滾筒或鏈式傳送係統實現不間斷加工,相比傳統單張(zhāng)蝕刻效率提升50%以上。公司配備高精度噴射係(xì)統和(hé)閉環蝕(shí)刻(kè)液控製技術,確保高速生產下仍(réng)能保持±0.01mm的公(gōng)差精度(dù)。此外(wài),卓力(lì)達的智能排產係統可無縫(féng)對接客(kè)戶大批量訂單需求,大大降低單位(wèi)成本,適合消費(fèi)電(diàn)子、汽車傳感器等行業的規模化交付(fù)。 |

|

|

3、連續蝕刻適合大(dà)規模生產,公司(sī)具備規模化生產能力,可以進一步(bù)降低邊際成本,擴大市場份額。 通過專利的掩膜技術和動態蝕刻補償算(suàn)法,卓力達可(kě)解決傳統蝕刻中常見的邊緣鋸齒、過蝕等問題。例如,在柔性電路板(bǎn)加工中,公司通(tōng)過多段式溫度調控和流量傳感器,確保蝕(shí)刻深(shēn)度均勻性達98%以上。配合CCD在線檢(jiǎn)測(cè)設備,實(shí)時反饋數據至(zhì)中央(yāng)控(kòng)製係統,實現工藝(yì)參數的自動(dòng)修正,從而滿足5G高頻器件等對超精細線路的嚴苛要求。 |

|

|

4、公司用心培養各類金屬蝕刻工藝人員,在 連(lián)續蝕刻 領域持續實踐和研究,購買(mǎi)連續蝕(shí)刻(kè)產品的收放卷設備、在線糾偏設備和在線測量儀(yí)器,為產品質量護航的同時,努力做到為(wéi)客戶提供整體解決方案。同時,卓力達的連續蝕刻(kè)係統集(jí)成(chéng)廢(fèi)液回收(shōu)再生裝置,通過離子交換和中和沉澱技術,使蝕刻液循環利用率達90%,減少危(wēi)廢(fèi)排放30%以上。同時,公司自主研發(fā)的低(dī)濃度(dù)蝕刻劑可降低原料消耗,結合能(néng)源回收設計,幫助客戶實現綠色生產(chǎn)目標。此優勢在歐盟RoHS認證產品中尤為突出,助力客戶(hù)提(tí)升市場競爭力(lì)。 |

|

|

5、卓力達集團擁有深圳卓力達、昆(kūn)山卓力達和南通卓力達三大生(shēng)產(chǎn)基地(dì),綜合麵積40000餘平方米。其中南通已建成(chéng)產業園,涉(shè)及各種金(jīn)屬蝕刻、卷對卷電鍍、陽極氧化、激光切割、測(cè)試治具和真空擴(kuò)散(sàn)焊等多個領域。 擁有各種常規、進(jìn)口以及(jí)定製化非標精密蝕刻線及 卷對卷連續電鍍線,滿足產能的(de)同時提供各種金屬表麵處理服務。 |

|

連(lián)續蝕刻的優勢:

連續蝕刻技術在現代製造中展現出(chū)優勢。對於超(chāo)薄軟性原材料的製程傳輸,連(lián)續蝕刻能(néng)夠準確控(kòng)製材料在生(shēng)產過程中的受力與(yǔ)對位,避免因張力不均或位置偏差導(dǎo)致的材料損壞(huài),從而有(yǒu)效降低製程中的材料(liào)損(sǔn)耗,提高原材(cái)料利(lì)用率。

在塗布工藝上,連續蝕刻技(jì)術通(tōng)過設備和工藝設計,能夠很好(hǎo)地控製貼膜的均勻度與穩定度,確保(bǎo)每一處塗層都均勻一致,從而提(tí)供更高的生產良率。同時,采用自動化係統可(kě)以靈活(huó)調節進料速度和時間。從起步(bù)階段的緩慢(màn)勻速上升到平穩運行,整個過程避免了人為操作可能帶來的劃傷風險,保障(zhàng)了材料表麵的完整性。

此外,連續蝕(shí)刻設備的高精密(mì)度與穩定性,從源頭上保證了產品的良率與質量(liàng),使其在(zài)高精度、高效率生產中(zhōng)更具競爭力,滿足現代(dài)製造業對高速、高質量生產的需求。

隨著電子產(chǎn)品的不斷升級,對核心材料(liào)的輕薄化(huà)和精度要求越來越高。傳統片式蝕刻(kè)技術在(zài)麵對(duì)這些新需求時,逐漸暴露出諸多不足。首先,其生產效(xiào)率較低,難以滿足大規模生產(chǎn)的快節奏需(xū)求。其次,傳統工藝(yì)的成本(běn)較(jiào)高,尤其是在處理(lǐ)高精度、輕薄化材料時,高昂的設備和人工成本使得生產成本大幅上升。此外,傳統片式蝕刻在工序流轉(zhuǎn)和人工操作過程中,材料容易(yì)受到損傷,導(dǎo)致產(chǎn)品良品率下降,無法(fǎ)滿足電子產品對(duì)高質量核心(xīn)材料的需求。

全自動化卷對卷連續蝕刻加工工藝的出現,有效解決了這些問題。它實現了從原材料到成品的連續化生產(chǎn),大大提高了生產效率,降低了生產成本(běn)。自動化操作減少了人工幹預(yù),避免了因(yīn)工序流轉和人為因素導致(zhì)的(de)材料損傷,確保了產品的高質量和高精(jīng)度。同時,卷對卷工藝能夠更好地適應輕薄化材料的(de)加工需求,為電子(zǐ)產品的核心材料(liào)製造提供了更完善、更可靠的解決方案。

在傳統的片式蝕刻工藝中,通常采用塗布油墨的方式來保護不蝕刻區域。這種方法雖然能夠有效遮蔽需要保留的部分,但油墨本身是濕性的。在後續工序中,為了使油墨(mò)固化,需要進行烘幹處理。然而,烘幹過程中產生的(de)溫度如果控製不當,可能會對產品造成熱應力,進而導致產品變形,影響(xiǎng)其尺寸精度和性能,給生產帶(dài)來諸多(duō)不便。

相比之下,卷對卷連續蝕刻工藝則(zé)采用了更為優異的保護方式。它(tā)使用保護幹膜來覆蓋(gài)不(bú)蝕刻(kè)區(qū)域,這種幹(gàn)膜(mó)在貼合後(hòu)無需額外的烘幹操作。由於省略了烘幹步驟,產品在生產過程中(zhōng)不會受到(dào)熱(rè)應力的影響,從而大(dà)大降低了變形的風險。這不僅提高了產品的良品(pǐn)率,還提升了生產效率,使得卷對卷連續蝕(shí)刻在大規模生產中更具優勢,尤其適用於(yú)對尺寸精度和穩定性要求較高的產品製造(zào)。

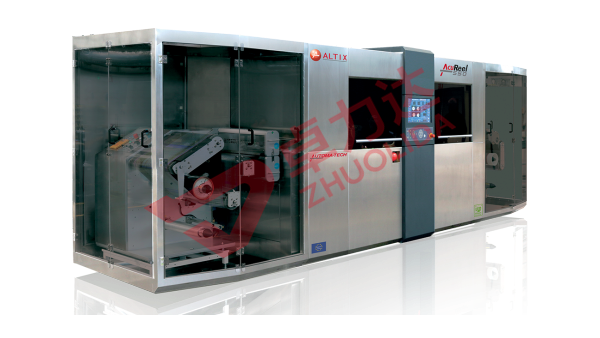

我司可根據客(kè)戶的實際需求定製金屬蝕刻方案,能夠(gòu)對鈦合(hé)金、銅、不鏽鋼等金屬蝕刻加工(gōng),產品精度高,質量有保證 。擁有美國 CHEMCUT、法國(guó) AUTOMA全自動連續 蝕刻設備,隨(suí)時(shí)為客戶解決 連續蝕刻 工(gōng)藝問題。如果(guǒ) 您想谘詢(xún)連續蝕刻相關問題,或者想找連續蝕刻(kè)廠家 , 歡迎來電谘詢 0513-81601666。